圧延用ロールは1,000℃以上もある材料(鋼材)に直接圧力をかけ加工することから、表面にダメージ(摩耗や肌荒れ)を受けます。

このため、一定期間経過したら製品品質を維持するためにロール表面を削って表面性状を整えることを繰り返して使用されます。

使用中の圧延トラブルなどによりロールが大きなダメージを受けることもあります。

当社技術サービス部門はすべてのお客様にロールを安心してご使用いただけるように、

納品してからロールが廃棄されるまで迅速・丁寧にアフターサービスを行っています。

また、圧延される鋼材の品質向上はもちろんのこと、お客様の工場が効率的な操業を行うためには、

ロールの製造技術とロールの使用技術(圧延操業条件)の両面から対応・検討を行うことが大事です。

当社は高い技術力を持つ日本製鉄(株)のロールメーカーとして長年培ってきた知識・経験と”一拠点一貫生産体制”の強みを活かして、

お客様に満足頂けるように幅広い観点から技術サポート・ご提案を行うとともに、ロール品質の改善、高機能ロールの開発に取り組んでいます。

実際に圧延機で圧延している様子(動画)がご覧になれます。

(日本製鉄(株)ホームページより)

熱延ロール

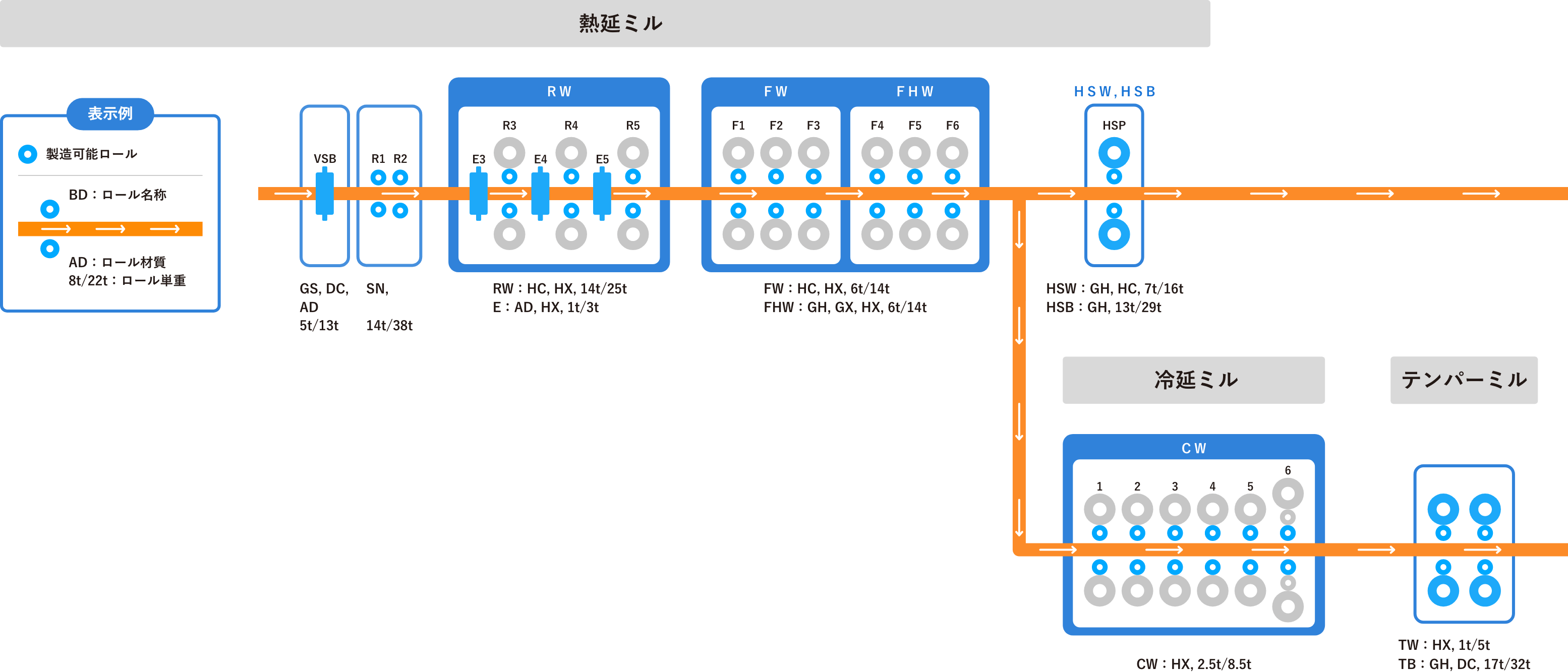

ホットストリップミルでは、いち早く形状制御機構を備えた圧延ミルが導入され、ロール材質もその利点を活かすために長寿命化が求められてきました。

粗ワークロール

2重式粗ワークロール

2重式粗ワークロールには耐スリップ性、耐ヒートクラック性および耐摩耗性が要求されます。このニーズには特殊熱処理を施した特殊鋳鋼製一体ロールを推奨しています。このロールは強度も兼ね備えており、鍛造ロールに負けない高性能を発揮しています。

4重式粗ワークロール

仕上ワークロールの高性能化により、4重式の粗ワークロールにも仕上圧延前段用ロールと同様に耐ヒートクラック性、耐肌荒れ性、耐摩耗性が要求されています。これには遠心鋳造による一体式ハイスロールを適用しています。

エッジャー

ロール交換に長時間を要するエッジャーロールの長寿命化は、熱延ライン全体の生産性を大きく改善します。これにはスリーブ式の遠心鋳造ハイスロールを適用することで、既存材質の数倍の長寿命化を達成し好評を得ています。

仕上ワークロール

前段用ワークロール

前段スタンドでは、ワークロール表面には黒皮が形成されるため、帯状の黒皮剥離(バンディング)による肌荒れが発生しやすい傾向にありました。ハイスロールは黒皮に頼らずに高い耐摩耗性を発揮する材質のロールとして急速に普及しましたが、日鉄ロールズ(株)では圧延条件と黒皮生成を含むロール表面の損耗条件を把握しながら、最適なロール材質の研究開発と製造に努めております。

1990年に世界に先駆けて開発に成功したCPCハイスロールは、現在もたゆまぬ研究開発により常に業界トップのロール使用成績を発揮しています。

後段用ワークロール

後段スタンドでは、高い耐摩耗性とともに圧延事故にも強く、さらに圧延材の肌が良好なロールが要求されています。日鉄ロールズ(株)のスーパーニッケルグレンは、そのニーズに応えるために、高い摩耗性と肌安定性を兼備したロールとして、その適用が急速に拡大しています。

また、圧延単位の拡大に伴い、より大量圧延に適したCPC製ハイスロールや遠心鋳造製ハイスロールも適用を拡大しつつあります。

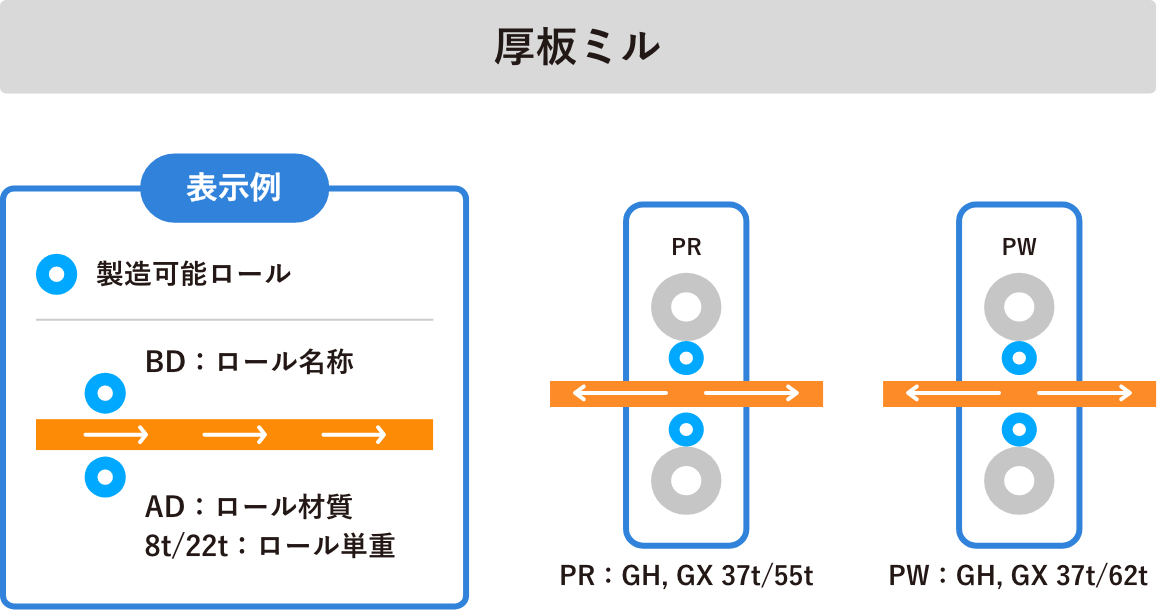

厚板ロール

近年の厚板圧延技術は、従来の形状制御機能に加え、制御圧延による細粒化も指向することで圧延条件は過酷化しています。

また、船舶需要が増加した時期においては、生産量を最大限に伸ばすことが求められました。このような厚板工場のニーズに応えるため、厚板ワークロールには、強靭性をはじめ耐摩耗性、耐肌荒れ性、耐事故性の向上が要求されています。

また、広幅圧延ミルの普及により、胴長5mを超えるサイズの厚板ロールも一般化してきています。これらの要求に応えるロールを提供しています。

粗ミルでは、仕上ミルに比べて長期間ロールが使用されるため、ヒートクラックが小さく信頼性の高い材質としてニッケルグレンを推奨していますが、耐摩耗性を向上させたスーパーニッケルグレンも好評を得ています。お客様のニーズに応じてハイクロムロールも製造しています。

仕上ミルでは、強靭で耐摩耗性が高く、製品肌が美麗でかつチル剥げなどの事故により破損が生じにくいロールが求められます。

これには、粗ミル用よりも更に組織微細化と高硬度化を進めたニッケルグレン、スーパーニッケルグレンが好評を得ています。

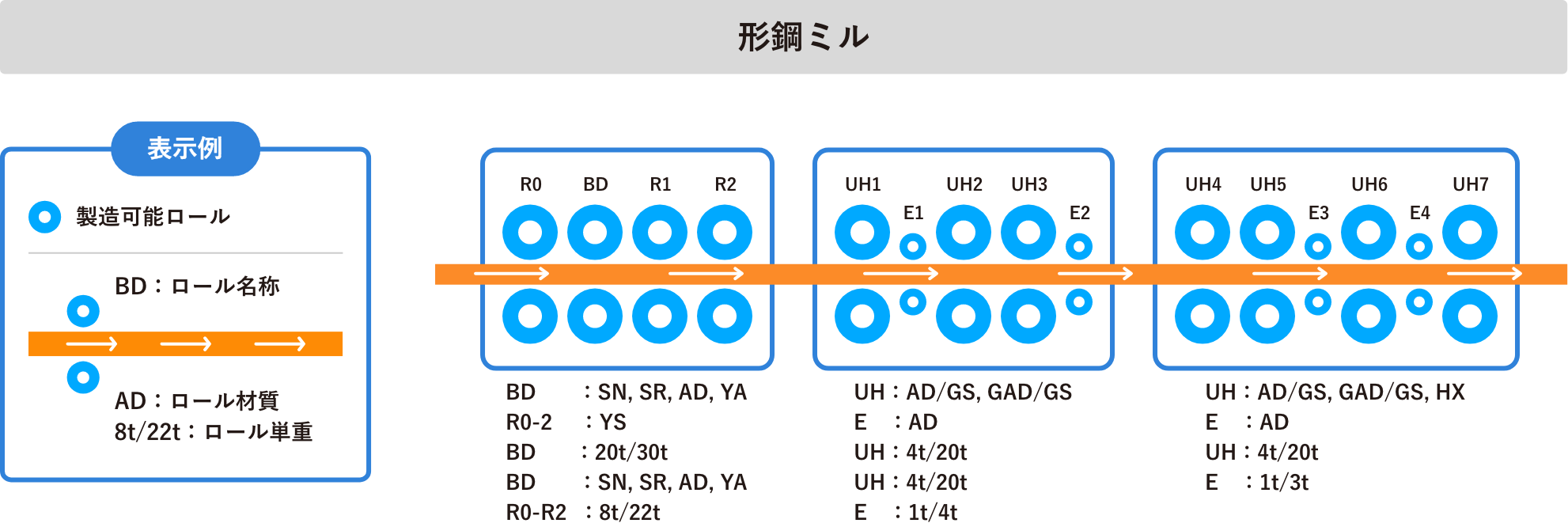

形鋼ロール

ブレークダウンロール

加熱炉から抽出した素材を最初に圧延するブレークダウンミルでは、複数の孔型を設けた長い胴長のロールが使用されます。圧延品種、圧延荷重、孔型形式といった使用条件からロールに働く力を解析し、最適な材質を選定しています。耐摩耗性、耐肌荒れ性、強靭性および噛み込み性を兼備した鍛造アダマイトロールが適用されています。

2重式粗・仕上ロール

鋼矢板、軌条、山形鋼といった品種の圧延に使用されるロールには、孔型底を起点とする胴折損や欠損に対する強度と、鋼材と孔型側壁の摺動摩耗に対する耐摩耗性と耐焼付性が求められます。圧延荷重や孔型の損耗状況から、アダマイトや鍛造アダマイトといった最適な材質を選んで推奨いたします。

ユニバーサルミルロール

H形鋼の粗・仕上圧延には、1962年に新日鐵堺製鉄所殿でユニバーサルミルが稼動した時に開発したアダマイト製スリーブ組立式ロールが現在も主流となっています。

近年、水平ロールには耐摩耗性に耐焼付性を兼備した黒鉛アダマイトや、耐摩耗性を飛躍的に向上させた遠心鋳造ハイスの適用が進んでいます。竪ロールには、発生応力に合わせて最適な合金アダマイトや黒鉛アダマイトを適用しています。

分塊・鋼片ロール

高炭素鋼や特殊鋼では、分塊圧延により半製品ビレットを生産する場合があります。

日鉄ロールズ(株)では、これらの圧延に適したロールを提供しています。

ブルームミルおよびビレットミルでは、噛み込み性と孔型側壁の耐摩耗性および高靱性を兼備した鍛造アダマイトロールが多く使用されています。

一方、厚板・熱延用に様々な形状の半製品スラブを供給するために連続鋳造の下流に配置されたスラブミルでは、安心して長期使用できる高信頼性のロールが求められます。孔型のないロールには、特殊熱処理により強度と耐摩耗性を兼備した特殊鋳鋼ロールが使われ、孔型のあるロールには耐摩耗性を確保した高合金系のアダマイトロールを適用しています。

ダウンロード